В търсене на подходящ задвижващ механизъм, може би се чудите какво е работен цикъл и как той влияе на вашето приложение. При избора на задвижващ механизъм, работният цикъл става важен, когато рискувате да използвате задвижващия механизъм извън очаквания му режим на работа.

Какво е задвижващ механизъм и работен цикъл?

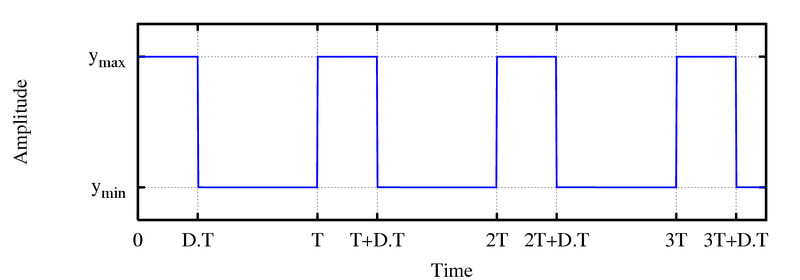

Коефициентът на запълване е съотношението на времето на включване към времето на изключване, обикновено изразено като процент. Това означава, че ако вашият задвижващ механизъм се издига и прибира за 20 секунди и след това прекара още 40 секунди в покой, преди процесът да се повтори, коефициентът на запълване ще бъде изразен като 33%. Показаният процент винаги е времето „включено“ на задвижващия механизъм. За да получите времето на изключване, извадете процента „включено“ от 100. В този случай получавате 67%.Коефициентът на запълване се изчислява лесно:

D е работен цикъл

X е времето, през което компонентът работи.

Y е общото време, необходимо на задвижващия механизъм да завърши един цикъл.

Ако нашият задвижващ механизъм се разгъва за 97 секунди, прибира се за 45 секунди и накрая почива за 79 секунди, уравнението ще изглежда така:

Коефициентът на запълване става 64%. Времето „включено“ е 64%, а времето „изключено“ е 36%.

Защо работният цикъл е важен

Линейните задвижващи механизми, както всяко устройство с висока скорост, отделят неизползвана енергия под формата на топлина. Ако тази топлина стане твърде висока, компонентите ще се повредят. Количеството допустима топлина се определя от компонента, който има най-ниската допустима температура. Това обикновено е двигателят, но може да са и зъбните колела в някои автоматизирани линейни системи. Работният цикъл се задава с тази температура, за да се гарантира, че задвижващият механизъм няма да прегрее.Изчисляването на работен цикъл е ефективно, когато проект или приложение работи с постоянна скорост по време на цялата операция. За операции, които имат рядко или непостоянно задействане, използването на това уравнение като окончателен отговор не винаги дава точно отчитане на работния цикъл. В такъв случай е най-добре да се изчисли работният цикъл, когато той ще бъде най-висок. Ако вашият задвижващ механизъм прекара три минути в работен цикъл от 15%, можете спокойно да предположите, че всички останали движения ще се изпълняват с по-ниска скорост от това число.

Намаляване на работния цикъл

Ако работният цикъл е на най-високото си ниво за тази сила и скорост, единственият начин да се увеличи работният цикъл (ако не е на максимално допустимата граница за задвижващия механизъм) е да се намали натоварването, скоростта или и двете. Обратно, работният цикъл може да се намали чрез увеличаване на натоварването и скоростта.