Silniki prądu stałego są powszechnie stosowane zarówno w aplikacjach przemysłowych, jak i w domowych projektach. Jedną z kluczowych kwestii przy wyborze silnika DC jest to, czy dodać do niego jakiś rodzaj sprzężenia zwrotnego.

Czym jest sprzężenie zwrotne?

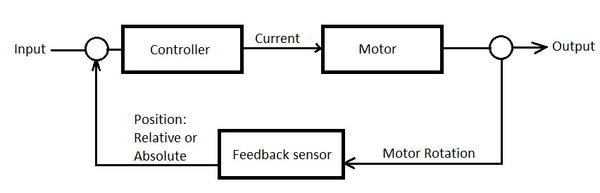

Sprzężenie zwrotne to wszelkie informacje, które kontroler może wykorzystać do monitorowania procesu. W silnikach prądu stałego sprzężenie zwrotne jest zwykle zbierane w postaci informacji o położeniu, liczbie obrotów oraz kierunku obrotu. Informacje te mogą być przekazywane do sterownika w celu pomiaru prędkości kątowej i położenia wału silnika; podejście to powszechnie nazywa się „sterowaniem w pętli zamkniętej”.

W bardziej zaawansowanych zastosowaniach sprzężenie zwrotne z silnika i innych źródeł można wykorzystać nie tylko do osiągnięcia precyzyjnej prędkości i położenia, ale także pożądanej odpowiedzi dynamicznej, synchronizacji i stabilności.

Korzyści ze stosowania sprzężenia zwrotnego

Przy właściwej implementacji sprzężenie zwrotne pozwala maszynom pracować wydajniej i z większą powtarzalnością. Może umożliwić mechanizmowi automatyczne dostosowywanie wyjścia, aby utrzymać stabilność, ograniczyć wahania i zminimalizować błędy bez udziału człowieka.

Prostym przykładem dobrego układu sterowania ze sprzężeniem zwrotnym jest termostat. Sterownik mierzy temperaturę w pomieszczeniu i dostosowuje moc elementów grzewczych, aby utrzymać zadaną temperaturę.

Jedną z kluczowych zalet sprzężenia zwrotnego w przypadku silników DC jest regulacja PID. PID odnosi się do mechanizmu pętli regulacji szeroko stosowanego w przemyśle do automatycznej kompensacji błędów prędkości lub położenia maszyny.

Sprzężenie zwrotne można również wykorzystać do wdrażania mechanizmów zabezpieczających (fail-safe) i diagnostyki aplikacji. Na przykład, jeśli Twoje siłowniki liniowe mają poruszać się synchronicznie, ale jeden się spóźnia, oznacza to problem. System może wtedy zatrzymać ruch obu siłowników, aby zapobiec uszkodzeniom lub przechyłowi.

Rodzaje czujników sprzężenia zwrotnego dla silników DC

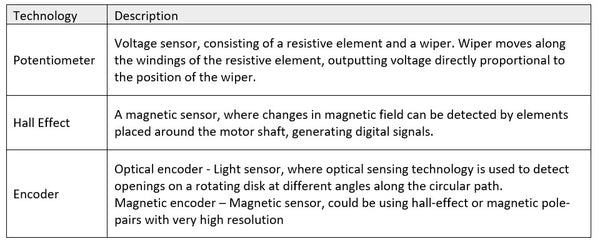

Najczęściej stosowanymi rodzajami sprzężenia zwrotnego dla silników prądu stałego są potencjometry, czujniki efektu Halla oraz enkodery. Pod względem precyzji i dokładności wszystkie trzy typy mogą być porównywalne i, dzięki nowoczesnej technologii, bardzo skuteczne. Różnice pojawiają się przy określonych wymaganiach dotyczących osiągów, takich jak trwałość, warunki środowiskowe, zakłócenia elektromagnetyczne oraz odporność na temperaturę.

Potencjometr

Największą zaletą tego typu sprzężenia zwrotnego jest prostota. Potencjometr de facto zamienia zwykły silnik DC w serwosilnik, pozwalając na precyzyjne sterowanie ruchem i/lub prędkością. Potencjometry dostarczają bezpośredniej informacji o kątowym położeniu wału silnika. W rezultacie, gdy system traci zasilanie, potencjometr zachowuje informacje o swoim położeniu bez potrzeby wykonywania procedury bazowania. Co więcej, ponieważ potencjometry w istocie są dzielnikami napięcia z dużym rezystorem, dobrze radzą sobie z zakłóceniami elektromagnetycznymi (EMI).

Stosowanie potencjometrów ma też wady. Czujniki potencjometryczne wymagają kontaktu mechanicznego do wykonania pomiaru, co oznacza mniejszą trwałość i ograniczoną żywotność w porównaniu z innymi formami sprzężenia zwrotnego. Potencjometry to stosunkowo wolna metoda pomiaru – zarówno ze względu na konieczność kontaktu, jak i fakt, że przed właściwą pracą układu sterowania mogą wymagać przetwornika analogowo-cyfrowego. Wreszcie potencjometry w silnikach ograniczają liczbę obrotów, jaką może wykonać wał. Aplikacje wykorzystujące sprzężenie zwrotne z potencjometrem muszą zapewnić sposób zapobiegania przekroczeniu skrajnych położeń.

Efekt Halla

Czujniki efektu Halla są podstawą sprzężenia zwrotnego w silnikach, ponieważ są niezawodne, precyzyjne i mają długą żywotność. W przeciwieństwie do potencjometru czujniki efektu Halla nie wymagają kontaktu, dlatego sprawdzają się w trudnych warunkach, są bardzo odporne na zużycie i niezawodne w środowiskach o dużych wstrząsach. Czujniki efektu Halla generują impulsy elektryczne, gdy magnes jest wyrównany z elektroniką pomiarową. Z tego powodu nadają się do zastosowań o wysokiej prędkości i pozwalają wstępnie zaprogramować określone kąty położenia wału silnika.

Jedną z wad czujników efektu Halla jest to, że dostarczają jedynie informacji o położeniu względnym. Oznacza to, że po każdej utracie zasilania czujniki efektu Halla trzeba doprowadzić do znanego położenia i zresetować. Ponadto przewody czujników efektu Halla przenoszące informacje mogą być podatne na zakłócenia elektromagnetyczne i szumy. Z tego powodu sygnały mogą czasem zostać utracone lub mogą pojawić się sygnały fałszywe, co oznacza, że informacja o położeniu z czasem może „dryfować”.

Enkoder

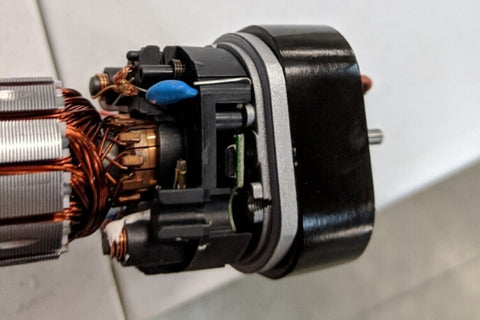

Enkodery mogą być optyczne lub magnetyczne. Enkodery magnetyczne to prawdopodobnie najlepsze ogólne czujniki do generowania sygnałów sprzężenia zwrotnego. Są bezkontaktowe, podobnie jak czujniki efektu Halla, co przekłada się na bardzo długą żywotność. Działają bardzo szybko i zazwyczaj oferują bardzo wysoką rozdzielczość. Enkodery magnetyczne nie są też podatne na kurz ani inne cząstki i mogą być używane w różnych środowiskach.

Enkodery są zazwyczaj drogie i wymagają dedykowanej elektroniki, którą może być trudno skonfigurować i sterować. Dodawanie zbędnej złożoności do projektu nie zawsze jest dobrym pomysłem, ponieważ zwiększa liczbę potencjalnych trybów awarii.

Dostępnych jest wiele form sprzężenia zwrotnego, a wraz z rozwojem nowoczesnych technologii mogą one być z grubsza równoważne pod względem dokładności. Wybierając typ sprzężenia zwrotnego, należy rozważyć wymagania wydajnościowe aplikacji i zrozumieć korzyści płynące z technologii, z którymi się pracuje.